Na rota de um dos maiores projetos de smart-factory do mundo

Na rota de um dos maiores projetos de smart-factory do mundo

Texto Vânia Guerreiro

Fotografia Volkswagen Aktiengesellschaft

A Volkswagen está a dar um passo importante com a criação de um dos maiores projetos mundiais de cloud industrial. Em 2019, lançou a produção inteligente em três fábricas. Em 2020, continua o piloto em mais 15 das suas 122 fábricas. Palmela é uma delas, com um lugar na linha da frente da estratégia para uma produção mais ágil, utilizando uma combinação de computação por cloud, maquinaria equipada com sensores, big data e aprendizagem automática.

7 min. leitura

Texto Vânia Guerreiro

Fotografia Volkswagen Aktiengesellschaft

A Volkswagen está a dar um passo importante com a criação de um dos maiores projetos mundiais de cloud industrial. Em 2019, lançou a produção inteligente em três fábricas. Em 2020, continua o piloto em mais 15 das suas 122 fábricas. Palmela é uma delas, com um lugar na linha da frente da estratégia para uma produção mais ágil, utilizando uma combinação de computação por cloud, maquinaria equipada com sensores, big data e aprendizagem automática.

-

Na rota de um dos maiores projetos de smart-factory do mundo

A

cloud industrial é parte do plano da Volkswagen para aumentar a produtividade em 30% até 2025. Atualmente existem diferentes sistemas entre todas as fábricas. O objetivo é o aumento da eficiência e controle de custos, porque, por exemplo, hoje em dia se existe um processo de monitorização de qualidade na produção desenvolvido numa fábrica, muitas vezes o mesmo não pode ser facilmente replicado devido às diferentes linguagens do software ou protocolos de comunicação, para além de que necessita de hardware local e poderoso para poder operar. Isto torna as soluções adotadas dispendiosas de replicar.

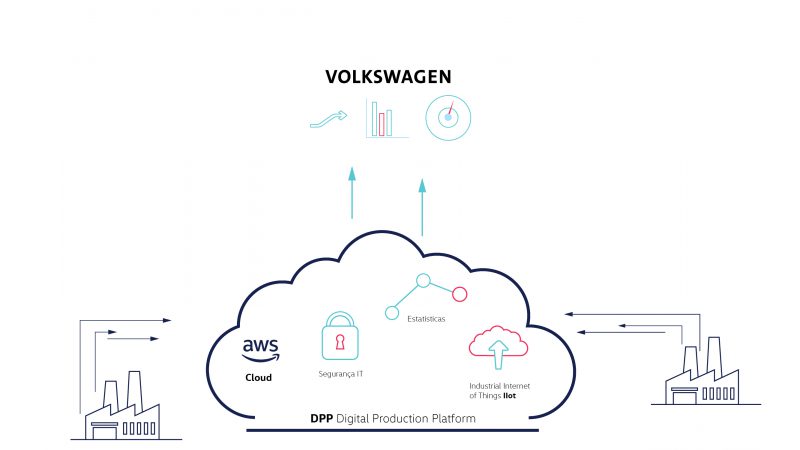

O projeto da cloud industrial da Volkswagen, Digital Production Platform (DPP), está a ser desenvolvido em parceria com a Amazon Web Services (AWS) e irá resolver esta questão através da criação de uma plataforma digital com soluções focadas no processo produtivo com interfaces comuns às várias questões da operação, desde o controlo de qualidade, a gestão do chão de fábrica, a manutenção de equipamentos à gestão da eficiência energética. Todas as fábricas da Volkswagen irão convergir para esta plataforma e as equipas de produção vão utilizar uma app store para partilhar aplicações comuns a todas as fábricas.

A longo prazo, a Volkswagen espera ainda integrar os seus fornecedores na cloud industrial, o que significa integrar cerca de 1.500 empresas em mais de 30.000 localizações em todo o mundo.

Ilustração Alexandre de Melo Pires

A conetividade da informação permite aumentar a produtividade, uma maior transparência na cadeia de valor.

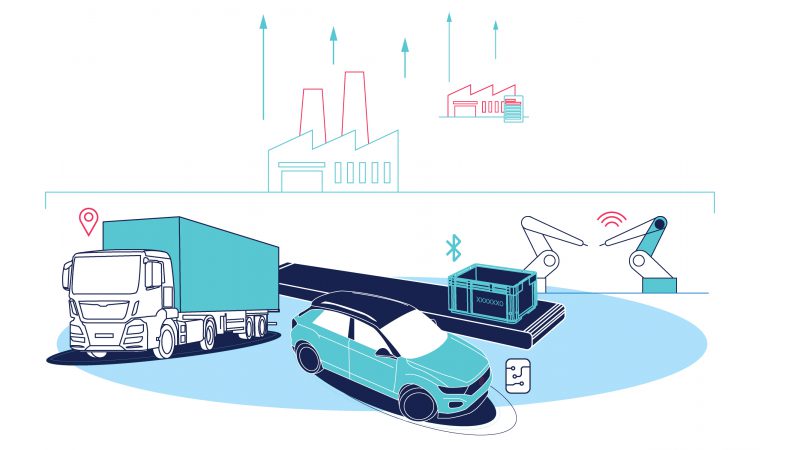

O principal objetivo é partilhar dados e software, através de um sistema que irá beber informação de sistemas e sensores em todas as suas fábricas. Os dados serão usados para desenvolver e treinar modelos de aprendizagem, baseados em inteligência artificial, para otimizar processos p.e. como a manutenção preditiva e o controlo preditivo de qualidade. Quando os fornecedores estiverem integrados na cloud industrial, a Volkswagen conseguirá aumentar a eficiência da sua cadeia de abastecimento e operações logísticas, sendo possível uma comunicação mais eficaz e em tempo real.

A transformação das smart-factories acarreta além da grande mudança de paradigma tecnológico, uma grande transformação cultural. A conectividade da informação permite aumentar a produtividade e uma maior transparência na cadeia de valor. Deixaremos de ter que gerir sistemas antigos, inflexíveis e locais e passaremos a ter uma realidade de produção e logística, na qual os serviços e informação podem ser geridos sem recurso a hardware dispendioso e de uso apenas local. Trabalharemos num ambiente comum e acessível a todos, usando o espaço e os serviços disponíveis na cloud conforme a nossa necessidade.

Piloto com qualidade preditiva

A Volkswagen Autoeuropa faz parte do grupo de três fabricas da marca (15 do Grupo) que lideram pilotos dos primeiros casos de estudo na cloud industrial do grupo Volkswagen.

O caso de estudo, Road Test Predictor é o piloto se desenvolve na Volkswagen Autoeuropa e que será posteriormente replicado noutras fábricas. São seis casos de estudo piloto que servirão de aprendizagem para todos os intervenientes do projeto (Volkswagen e AWS) na construção e utilização futura das tecnologias em nuvem aplicadas à indústria.

No teste de estrada quer desenvolver-se uma ferramenta de controlo de qualidade preditivo e de alta precisão que permita antecipar a necessidade de determinado carro fazer o processo de teste de estrada, baseado na análise de big data e utilizando os serviços da AWS com inteligência artificial. O Road Test Predictor é um projeto complexo e de grande incerteza. Durante 2020 o objetivo é fazer uma prova de conceito (PoC) para compreender como se desenvolve e integra o projeto na DPP.

O maior desafio de 2020 com a pandemia de COVID-19, foi igualmente fator de aceleração da transformação digital em muitos setores e atividades. E por isso, conta-nos Francisco Benavente, especialista de qualidade e coordenador do projeto que, mesmo em período de confinamento, o trabalho continuou a ser desenvolvido e a Volkswagen Autoeuropa continua na linha da frente para se transformar numa smart-factory: «Fomos a primeira fábrica, além de Wolfsburg, a estar capacitada tecnicamente e ligada à AWS. E já existe tráfego entre a nossa fábrica e a cloud – nomeadamente no envio de todos os dados históricos necessários para a construção do algoritmo. Somos também a primeira fábrica a ter um plano de formação intensiva na AWS. Entre setembro e dezembro 10 colaboradores, (de áreas IT, Engenharia Industrial, Pilot Plant, Montagem, Qualidade, Logística e Recursos Humanos) terão quatro sessões de imersão online lecionada por formadores e especialistas da Amazon. Impulsionámos a criação da maior comunidade, a Quality Community – que será composta por vários UCs – Road Test Predictor, Group Components Predictive Testing, Platform for Analysis Center, entre outros consoante o espetro de ação - com impacto na área da Qualidade – o principal benefício é a troca de experiências e documentação afim de começar a construir novos standards no lançamento e manutenção. Adicionalmente, a cooperação permitirá baixar significativamente os custos de operação.»

Carlos Fernandes, Finanças e IT

De acordo com Benavente, Palmela é uma das fábricas que já estão a testar uma nova ferramenta da AWS: «Com o DPP Quickstarter Kit, os colaboradores da Volkswagen podem começar a usar ferramentas simples para testar novas ideias, começar a trabalhar com dados na nuvem aproveitando os serviços da AWS, sem limite para a capacidade de computação. Esta nova ferramenta fornece um ponto de partida para a experiência, permitindo que as equipas analisem e explorem os dados rapidamente, inovem com mais rapidez, diminuam os custos avançando/ falhando rapidamente com ajuda de prototipagem e insights acelerados gerados sobre sistemas e processos de produção a qualquer hora, em qualquer lugar, num ambiente de computação controlado e sem risco.»

Além do Road Test Predictor, a fábrica de Palmela vai participar noutras comunidades da DPP, designadamente na comunidade de manutenção preditiva, de Shopfloor IT, de sistema de visão digital e fluxo final automatizado e na comunidade de controlo dos carros sobre rodas (já fora da linha de produção).

O Road Test Predictor tem a coordenação da área de Qualidade e de Finanças e TI. Representam, juntamente a Gestão de Produto e Planeamento a DPP na fábrica e além de acompanharem este projeto vão acompanhar os desenvolvimentos dos projetos nas outras comunidades do DPP, onde surgirão novos projetos piloto.

Social Media